Раздел II

ДАТЧИКИ ГАЗОВОГО СОСТАВА

Датчики, предназначенные для определения химического состава газовой смеси, получили широкое распространение, связанное, прежде всего, с контролем за процессами горения в целях экономии энергии и сокращения загрязнения атмосферы. Многие из новых датчиков газового состава предназначены для анализа газового состава горючих смесей или продуктов сгорания: О2, СО, СО2, Н2О, SO2, SO3, NOX, CHX и т.д.

Характеристики датчиков газового состава также претерпевают заметную эволюцию: появляются новые датчики с более высокой селективностью, происходит их миниатюризация, приспособление к измерению непосредственно в рабочем объеме; некоторые из них способны заменить сложные и громоздкие анализаторы. Применение таких датчиков все расширяется, стимулируя разработку новых специальных зондов для таких газов, как Cl2, SO2, HCl, H2S, H2 и т. п.

Кислород в качестве объекта газового анализа занимает особое место: возможности точного и быстрого анализа этого газа, предоставляемые сегодня некоторыми датчиками и, прежде всего, датчиками на основе твердых электролитов, находят многочисленные применения в таких весьма различных областях человеческой деятельности, как химическая промышленность, металлургия, сельское хозяйство, пищевая промышленность, медицина, биология, системы кондиционирования и контроля атмосферы в лаборатории.

Этот раздел ограничивается рассмотрением датчиков, предназначенных для измерения концентрации газа. Датчики, используемые для токсичных или взрывоопасных газовых смесей, которые предназначены только для указания о предельно допустимых концентрациях, здесь не рассматриваются.

Граница между «датчиками» и «анализаторами» в случае анализа газа является расплывчатой. При ее определении используются три критерия:

– возможность оперативного использования в непрерывном или квазинепрерывном режиме для контроля газовой среды либо определения ее физических параметров (температуры, давления, скорости циркуляции, содержания пыли и т.п.);

– отсутствие необходимости в использовании химических реагентов;

– невмешательство оператора в каждое измерение (для отбора проб, поверки и т.д.).

Это определение датчиков специально дается нестрого. Анализаторы, которые не рассматриваются как датчики газового состава, это масс-спектрометры, анализаторы на основе хемолюминесценции (ионизация газа под действием высокоэнергетического ультрафиолетового излучения) и приборы ядерного магнитного резонанса (ЯМР).

Возможна следующая классификация датчиков газового состава:

а) электрохимические датчики на основе твердых электролитов;

б) электрические датчики;

в) катарометры;

г) парамагнитные датчики;

д) оптические датчики.

Электрохимические датчики, в которых анализируемый газ контактирует с водным раствором, рассмотрены вместе с близкими им по назначению датчиками концентрации ионов в разделе II.

Датчики на основе твердых электролитов

Впервые твердые электролиты были использованы в измерительных приборах еще в начале 1900-х гг. В конце 1950-х гг. были запатентованы различные методы анализа газов. Промышленное производство этих датчиков развернулось за одно десятилетие. Помимо измерения парциального давления кислорода эти датчики, называемые потенциометрическими, используются для определения термодинамических величин и измерения активности кислорода, растворенного в металлах. Кислородный датчик является единственным измерительным устройством этого типа, который находит в настоящее время широкое промышленное применение. Кислородные датчики на основе твердых электролитов в настоящее время составляют более половины общего количества кислородных датчиков, которые поступают на западноевропейский рынок.

Датчики для анализа других газов (SO2, SO3, СО2, NO2, Cl2, SX и т. д.) интенсивно разрабатываются в последнее время; некоторые из них находятся на ранних стадиях разработки.

Физические принципы

Закон Нернста. Обычные газовые датчики на основе

твердых электролитов можно схематически представить в виде концентрационного

элемента (рис.3.1):

X2(pr),

Me′/E.S./Me′′, X2(p)

Здесь Me′

и Me′′

– два электронных проводника (предположительно химически инертные и одинаковой

природы), контакты которых с твердым электролитом (E,S.) образуют электроды;

Электролит E.S – вещество, физически непроницаемое для газов и являющееся

ионным проводником, содержащим ионы Xn–,

X2 – анализируемый газ (который может находиться в

чистом виде, растворенным в газовой смеси, либо в равновесии с химической

системой, образованной газами, жидкостями или твердыми веществами); р

и pr

– парциальные давления этого газа по обе стороны электролита.

На каждом электроде происходит реакция типа:

![]()

Рис. 3.1. Принципиальная схема датчика на основе твердого электролита.

В идеальном случае этот элемент создает разность потенциалов, или ЭДС, Eth, между проводниками Me′ и Me′′ подчиняющуюся закону Нернста:

(1)

(1)

где R – универсальная газовая постоянная (R = 8,31 Дж·моль-1·К-1);

F – постоянная Фарадея (96500 Кл);

n – число электронов, участвующих в реакции (1);

Т – абсолютная температура элемента.

Подставляя в выражение значения постоянных, получаем:

(2)

(2)

Зная температуру Т и парциальное давление pr вблизи электрода сравнения, можно найти неизвестное парциальное давление кислорода p из измерения величины Eth , составляющей обычно от нескольких десятков до сотен милливольт.

Составляющие части датчика.

Твердый электролит. При выборе подходящих твердых электролитов следует руководствоваться некоторыми критериями, иногда весьма противоречивыми.

Теоретически полная электропроводность электролита не является ограничивающим фактором. Однако она должна быть достаточно высокой, чтобы полное сопротивление датчика оставалось пренебрежимо малым по сравнению со входным импедансом используемых измерительных приборов; предполагается, что верхний предел сопротивления электролита составляет 1 МОм. Это сопротивление зависит от природы электролита и его состава. Оно обычно уменьшается при повышении температуры или уменьшении толщины слоя электролита (тонкопленочный вариант).

Другой важной характеристикой является величина электронной проводимости материала, которая никогда не равна нулю. Закон Нернста применим на практике только в том случае, если электронный вклад в проводимость электролита (характеризуемый обычно числом переноса) пренебрежимо мал. Влияние электронной проводимости электролита на функционирование газового датчика описано ниже.

Твердый электролит должен также удовлетворять ряду требований неэлектрохимической природы, таких, как:

– физико-химическая стабильность (термическая стабильность, отсутствие фазовых превращений в твердом состоянии);

– удовлетворительные механические характеристики (в особенности, достаточная прочность);

– совместимость с другими частями датчика по коэффициенту расширения;

– химическая инертность по отношению к различным газам и другим контактирующим материалам.

Электрод сравнения. В качестве системы сравнения, предназначенной для того, чтобы выявить химический потенциал окисленных и восстановленных частиц, может использоваться газ (чистый, с инертным разбавителем или получаемый в результате разложения твердой фазы), смесь газов или смесь твердых веществ. Примерами могут служить:

– газовая смесь известного состава (O2,воздух, H2/H2O, CO/CO2 и т.д.);

– газ, образующийся в результате разложения твердого вещества, например (MgSO4(тв.) = MgO(тв.) + SO3

– система металл/металлическое соединение (Cu/Cu2O,Ni/NiO, Ag/AgCl);

– электрод сравнения, основанный на использовании ионов, растворенных в электролите. Наиболее известным примером может служить электрод Ag/Ag+, в котором активность ионов серебра фиксируется путем растворения сульфата серебра в сульфате калия.

Система сравнения выбирается таким образом, чтобы

поддерживать равновесные с точки зрения термодинамики условия использования;

она должна быть малочувствительной к возможным отклонениям условий. В этом

отношении системы Fe/FeO или Cu/Cu2O превосходят по своим

характеристикам систему Ni/NiO.

В случае кислородных датчиков использование воздуха в качестве системы сравнения имеет ряд преимуществ. Кислород при высоких температурах ведет себя практически как идеальный газ, и состав воздуха (20,95% O2 по объему) не зависит от температуры элемента, если в нем поддерживается хотя бы слабая циркуляция воздуха. Однако давление кислорода, содержащегося в воздухе, в некоторых случаях может оказаться слишком высоким для обеспечения нормального функционирования датчика. Кроме того, необходимость контакта с окружающим воздухом иногда делает затруднительным измерение непосредственно в рабочем объеме. В этих случаях приходится использовать соответствующую систему сравнения металл/оксид металла, как в случае датчиков с внутренним электродом сравнения.

Измерительный электрод. Проводник Me, из которого изготавливается измерительный электрод, должен обладать заметной электронной проводимостью. Он должен быть химически стойким по отношению к электролиту и анализируемому газу. Кроме того, выбранный материал должен обладать хорошим каталитическими свойствами по отношению к электродной реакции (1); это важно для достижения высокой чувствительности и приемлемой постоянной времени запаздывания.

Обычно используются измерительные электроды из платины, иногда – из серебра. Их изготавливают путем осаждения пленок, вакуумного испарения или катодного распыления. Для изготовления электродов галогенных датчиков применяют графит, стеклоуглерод или диоксид рутения.

Характеристики датчиков

Метрологические характеристики. Хотя рассматриваемые здесь метрологические характеристики относятся к кислородным датчикам, их можно легко перенести и на другие твердо-электролитные датчики.

Датчики на основе твердых электролитов являются активными

датчиками газового состава; необходимо только контролировать температуру

датчика при его установке в ответвление линии.

Сигнал датчика обычно сильно зависит от анализируемого газа (главным образом, в высокотемпературных условиях). Закон Нернста, на основе которого работают эти датчики, является не эмпирическим законом, а теоретическим. Если давление сравнения рr известно точно, то какой-либо градуировки не требуется.

Выходное напряжение датчика имеет порядок нескольких сотен

милливольт. Точность измерений довольно высокая (±0,1 мВ), и датчик можно использовать

непосредственно в системах автоматического контроля. ЭДС датчика изменяется пропорционально

логарифму давления анализируемого газа. Погрешность в измерении этой ЭДС

приводит к ошибке в измеряемом давлении, не зависящей от этого давления.

Время установления t показаний датчиков зависит от каталитических свойств вещества электрода и электролита. состава газа, температуры и иногда от геометрии элемента. Постоянная времени (tr, 5%) кислородных датчиков имеет порядок секунд, если парциальное давление кислорода в газе превышает 1 Па: для смесей CO/CO2 и H2O/H составляет несколько минут, если давление кислорода ниже 0,1 Па. При вакуумировании время установления получается значительно ниже, чем когда такое же парциальное давление кислорода устанавливается путем разбавления в инертном газе.

ЭДС элемента изменяется линейно с температурой, поэтому последнюю необходимо поддерживать постоянной и измерять с достаточной точностью (± 1 °С).

Технологические характеристики. Поскольку импеданс датчиков при обычных температурах использования довольно высок, часто приходится производить измерение с помощью милливольтметра с высоким входным импедансом (1010 ÷ 1012 Ом).

Твердые электролиты чувствительны к термическим ударам. Миниатюризация датчика позволяет смягчить этот недостаток. Используемые обычно твердые электролиты обнаруживают заметную проводимость только при высокой температуре; температура функционирования большинства датчиков превышает +500 °C. Из-за реакций окисления, происходящих при этой температуре, количественный анализ кислорода невозможен в присутствии газов-восстановителей. Тем не менее, кислородные датчики используют для контроля за работой двигателей внутреннего сгорания, хотя выхлопные газы и не являются равновесными. Этим условиям отвечает более сложное эмпирическое соотношение между ЭДС источника и составом выхлопных газов, позволяющее произвести необходимую регулировку двигателя.

Тот же самый кислородный датчик может быть использован без внесения каких-либо модификаций для анализа кислорода, растворенного в инертном газе или находящегося в вакуумированном сосуде (10–2 Па < p(O2) < 105 Па), а также анализа газовых смесей СО/СО2 или Н2/Н2О (10–22 Па < p(O2) < 10–6 Па). Кроме того, для анализа смесей Н2/Н2O можно использовать галогенный датчик.

В случае газовых равновесии CO2 /CO или Н2О/Н2 результат измерений парциальных давлений не зависит от степени разбавления анализируемой смеси в инертном газе. Это свойство может быть использовано для анализа смесей Н2О/Н2: разбавление смеси аргоном исключает конденсацию на холодных участках установки.

Анализ погрешностей. Погрешности, вызванные неточностью измерения различных экспериментальных параметров. Ошибка в 0,1 мВ при измерении ЭДС датчика соответствует погрешности в парциальном давлении кислорода около 0,5%.

Более значительно влияние погрешности в определении температуры датчика: ошибка в измерении температуры порядка 1 °С приводит к погрешности 1,5 – 3% в зависимости от типа датчика.

Неточность определения рr равна относительной погрешности в измерении этого параметра. Состав воздуха или чистого кислорода, используемого в качестве газа сравнения, известен достаточно точно и практически не зависит от температуры (Dрr/рr < 0,1%). Имеющиеся литературные данные по системам металл/оксид металла обычно слишком неточны (неопределенность часто превышает 10%), и для получения точных показаний необходима градуировка датчика.

Погрешности, обусловленные электронной проводимостью электролита. Число переноса электронов te в твердых электролитах никогда не равно нулю, и применение к ним соотношения Нернста (1) возможно лишь в первом приближении.

С существованием электронной проводимости связаны три эффекта:

а) эффект «закорачивания цепи»: уменьшение ЭДС датчика в (1 – te) раз, где te – среднее число переноса электронов для данного электролита;

б) эффект проницаемости: существует поток анализируемого газа через электролит (называемый потоком электрохимической полупроницаемости), что может привести к изменению давления анализируемого газа;

в) эффект нарушения приэлектродного равновесия между электролитом и окружающей газовой фазой.

Для датчика на основе стабилизированного оксида циркония член (1 – te) становится значительным при температуре выше +1000 °С. Поток электрохимической полупроницаемости может вызвать изменение измеряемого давления порядка 0,1 Па при температурах +900 °С. Нарушение электродного равновесия является наиболее важным источником ошибок измерения. Оно может проявляться, начиная от +800 °С. Эту причину следует в особенности принимать во внимание при анализе чистого кислорода при низком давлении.

Погрешности, вызванные нарушением равновесия между электродом и газовой фазой. Помимо основного эффекта полупроникающего потока, упомянутого выше, необходимо указать другие источники ошибок, оказывающие влияние на равновесие между газом и измерительным электродом:

– использование милливольтметра для измерения незначительного сопротивления, вызывающее прохождение тока через элемент;

– присутствие загрязнений на электроде, например металлических частиц.

Погрешности, обусловленные неоднородностью температуры датчика. В качестве примера укажем, что при разности температур между электродами 1 °С и парциальном давление кислорода 102 Па погрешность измерения составляет 3,5%. Для уменьшения этой погрешности следует определять температуру Т вблизи измерительного электрода.

Остаточное напряжение. Когда один и тот же газ контактирует с обоими электродами датчика, измеренная ЭДС часто неравна нулю и составляет несколько милливольт, что находится в противоречии с законом Нернста. Для точных измерений необходимо скомпенсировать это остаточное напряжение.

Основные модели датчиков

Форма и размеры используемых элементов весьма различны и в значительной степени зависят от используемых твердых электролитов.

Оксидные твердые электролиты обычно изготавливаются в виде

открытых трубок и стаканов (трубок, закрытых с одного конца). Это – твердые растворы на основе диоксида циркония (например,

9 мол.% ZrO2/Y2O3 или 15 мол.% ZrO2CaO). Наиболее простая модель

кислородного датчика снабжена трубкой электролита, внутри которой циркулирует

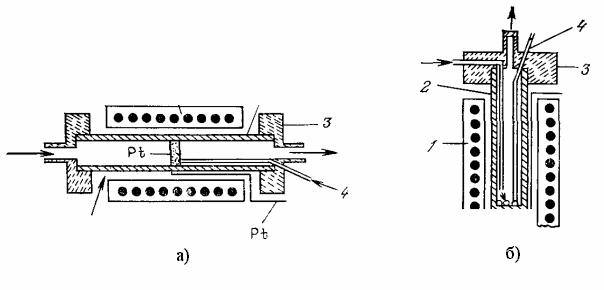

анализируемый газ (рис.3.2а).

Газом сравнения служит окружающий воздух. Электроды состоят из двух металлических колец с нанесенным на них путем осаждения слоем платины или серебра. Температуру измерительного электрода определяют посредством термопары с погрешностью до 1°. ЭДС датчика измеряется с помощью платиновых нитей – термопарной и соединенной с электродом сравнения. Металлические или стеклянные переходы позволяют соединить датчик с измерительной системной при этом герметичность обеспечивается применением инертных эластомерных материалов (типа витона) или путем заклеивания с помощью герметизирующих смол.

Использование стакана с плоским дном (рис.3.2б) позволяет реализовать конструкции только с одним холодным спаем. С внешним электродом обычно контактирует воздух, а анализируемый газ подается к измерительному электроду через капилляр из оксида алюминия. Эта модель является наиболее распространенной.

Рис. 3.2. Схемы конструкции кислородных датчиков с использованием воздуха в качестве газа сравнения.

а – трубчатый датчик; б – датчик в виде стакана.

1–электрорезистивная печь; 2–стабилизированный оксид циркония; 3–изолирующая головка; 4–термопара.

В другой модели, которая пока находится на стадии

разработки, в датчик помещена герметическая секция с газом сравнения (рис.3.3).

Стандартное давление в ней фиксируется с помощью смеси

металл/оксид металла (Pd/PdO, Co/CoO). Датчики

этого типа имеют ряд достоинств:

–

возможность миниатюризации (длина 6 ÷

10 мм, диаметр 1 ÷ 2 мм);

–

повышенная стойкость к тепловым ударам (датчик можно

нагреть от окружающей температуры до рабочей температуры за

несколько секунд);

–

нагрев датчика осуществляется с помощью печи с низкими энергозатратами, например 10 Вт на воздухе;

–

способность выдерживать высокие давления: измерения

проводились вплоть до 40 МПа;

–

равномерное распределение температуры электролитного

элемента;

–

возможность измерения непосредственно в рабочем объеме

благодаря изолированному расположению электрода сравнения и малым размерам датчика;

–

система сравнения Pb/PbO

является одной из лучших применительно к датчикам для измерения парциального

давления кислорода в широком диапазоне (0,1 ÷ 106 Па) и при температурах +500

÷ +800 °С.

Для работы при более высоких температурах можно использовать систему Со/СоО.

Рис. 3.3. Схема кислородного датчика с использованием внутреннего стандарта.

1–стабилизированный оксид циркония; 2–эмаль; 3–электрод сравнения (Pd/PdO); 4–термопара.

Многие датчики газового состава требуют использования иных методик, поскольку обычно твердые электролиты доступны только в форме порошка или таблеток.

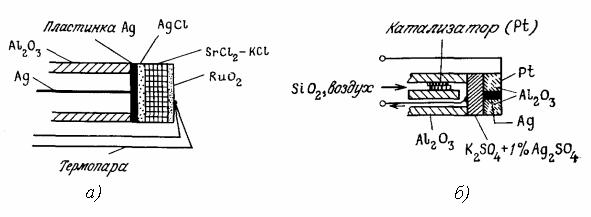

Рис. 3.4. Схема конструкции датчиков для определения хлора (а) и сернистого ангидрида (б).

В качестве примера на рис.3.4 показаны два датчика: один – для определения хлора, а другой – для определения сернистого ангидрида. В системе сравнения Ag/AgCl хлорного датчика используется, в частности, пластичный герметик, с помощью которого к электролиту приклеена серебряная пластина. В датчике для определения сернистого ангидрида герметичность обеспечивается путем простого прессования трубчатой подложки на таблетку из сульфата калия, поскольку электролит достаточно пластичен. В других датчиках для герметизации используются металлы (Au, Pt).

Современные применения

В настоящее время промышленностью выпускаются только кислородные датчики, предназначенные для: а) контроля сгорания в промышленных и бытовых котельных с целью экономии энергозатрат; б) контроля состава смеси в двигателях внутреннего сгорания.

Рис. 3.5. Кислородный датчик, предназначенный для контроля работы двигателя внутреннего сгорания.

1–защитный экран; 2–трубка из оксида циркония; 3–деталь свечи (18 мм); 4–соединение; 5–электрод сравнения (воздух); 6–защитное покрытие + платиновый электрод.

На рис.3.5 представлен наиболее распространенный датчик. В качестве стандартной среды в нем используется воздух. Датчик нагревается до рабочей температуры выхлопными газами. Измерительный электрод защищен металлическим экраном. С помощью таких датчиков удается значительно снизить содержание моноксида углерода в выхлопных газах и уменьшить отклонения соотношения воздух/топливо до 1% (для нерегулируемой системы они составляют около 5%). Возможны также следующие применения этого датчика:

– контроль газового состава при термообработке в металлургии;

– определение содержания кислорода в вулканических газах с использованием в качестве внутреннего стандарта;

– контроль состава газов, используемых для хранения и дозревания фруктов и овощей;

– анализ кислорода в газах, выделяемых системами, представляющими медико-биологический интерес;

– контроль загрязнения воздуха в лабораториях.

Датчики, основанные на изменении импеданса

Измерение объемной электропроводности

Оксиды переходных металлов (Fe, Co, Ni) при высоких температурах (T > +700 °С) представляют собой нестехиометрические соединения, состав которых зависит от температуры и от давления кислорода, находящегося в равновесии с веществом. Их электропроводность при постоянной температуре выражается следующим образом:

![]() (3)

(3)

Здесь n – целое число, величина которого составляет от 4 до 6 в зависимости от природы оксида, от температуры и давления кислорода.

Датчик, основанный на этом принципе и содержащий нить из оксида кобальта, сопротивление которой измеряется, предложен для количественного определения кислорода в диапазоне концентраций 10–4 ÷ 100 об.%. Изучалось также его использование для контроля работы двигателей внутреннего сгорания.

Из-за большой постоянной времени и быстрого старения датчики этого типа в настоящее время практически не используются.

Измерения поверхностной электропроводности

Принцип действия датчика основан на изменении электропроводности полупроводниковой пленки вследствие адсорбции газа на ее поверхности.

Использование оксида титана TiO2 было предложено для контроля работы двигателей внутреннего сгорания: при стехиометрическом соотношении смеси изменение парциального давления кислорода в выхлопных газах приводит к значительному изменению сопротивления оксида. Однако пока разработка этого датчика не завершена.

Напротив, датчики, использующие ZnO или SnO2, серийно выпускаются промышленностью.

Рис. 3.6. Схема датчика на основе полупроводникового оксида (типа PIGARO).

1–керамическая

трубка держателя; 2–резистивный нагреватель;

3–электрод; 4–зажимы; 5–отожженный SnO2.

На рис.3.6 представлен датчик, нашедший наиболее широкое применение. Тонкий слой оксида олова наносится на трубчатую подложку из оксида алюминия. Две золотые нити, связанные с двумя металлическими кольцами, прикрепленными к трубке подложки, служат для подвода тока. Одна нить, помещенная внутри трубки, обеспечивает омический нагрев датчика до его рабочей температуры +350 °С. Адсорбция газа на поверхности полупроводникового оксидного материала создает поверхностный заряд, вызывающий изменение плотности носителей заряда, соответствующее изменению поверхностной электропроводности.

Однако селективность таких датчиков низка, и поверхностная электропроводность зависит от окружающей температуры, влажности и парциального давления кислорода. Селективность можно повысить путем подбора оптимальной рабочей температуры и введения в оксидный слой вещества, обладающего каталитическими свойствами, например Pd, Cu, Ni, Pt.

Основные детектируемые этим датчиком газы CO, CH4, H2S, NOx.

Постоянная времени датчика составляет от нескольких секунд до нескольких минут. Порог чувствительности составляет 10–4%.

Основным недостатком датчика является нестабильность во времени, что требует его периодической поверки или замены. Главное достоинство датчика – низкая стоимость.

Измерение электрической емкости

Емкостные датчики используются, главным образом, для определения количества водяного пара, присутствующего в газе. Их функционирование основано на изменении емкости при адсорбции воды на диэлектрическом материале (разд. I).

Кварцевый пьезоэлектрический датчик

Принцип действия кварцевого пьезоэлектрического датчика очень прост: частота колебаний кварцевого кристалла уменьшается, когда какая-либо частица адсорбируется на его поверхности. Селективность датчика обеспечивается путем осаждения соответствующего покрытия на две грани кристалла (рис.3.7).

Рис. 3.7. Схема кварцевого пьезодатчика.

Изменение частоты колебаний DF подчиняется соотношению:

DF = KC

где С – концентрация анализируемого вещества;

К – постоянная характерная для кристалла.

Устройство содержит низкочастотный генератор колебаний и частотомер.

Чаще всего кварцевые кристаллы с собственной частотой 9 МГц используются в виде дисков или таблеток диаметром 10 ÷ 16 мм и около 0,19 мм толщиной. Частоту колебаний можно измерить с точностью до 1 Гц, причем порог чувствительности датчика составляет ~10–9 Гц. Основная трудность состоит в выборе покрытия, которое должно селективно адсорбировать анализируемое вещество и проявлять хорошую стабильность во времени. Эти датчики выпускаются промышленностью с 1964 г. В последнее время их использование для анализа газов расширилось. Они применяются:

– для определения содержания влаги (осадок представляет собой гигроскопичный полимер); датчик демонстрирует высокую чувствительность (10–4% за 30 с), хорошую селективность и достаточно большой срок службы (более 6 месяцев);

– для анализа углеводородов;

–

для определения пестицидов и газов, таких, как SO2, NO2, NH3, HCl,

H2S.

Каталитические датчики

Каталитические датчики используются в промышленности главным образом для обнаружения горючих и взрывчатых газов. Датчик снабжен платиновой нитью в виде спирали (диаметр нити 50 мкм), залитой тугоплавким оксидом с низкой пористостью, таким, как оксид алюминия (рис.3.8).

Рис. 3.8. Схема каталитического датчика.

1 – катализатор Pd на бусинке Al2O3; 2 – платиновая нить.

Слой оксида алюминия покрыт катализатором (например, Pt, Pd, Ir, смесь Pd-ThO2). Эти катализаторы улучшают чувствительность и уменьшают риск отравления детектора. Обычно детектор включается в мост Уитстона со вторым элементом, не проявляющим активности по отношению к анализируемому газу. Оба элемента нагреваются под действием эффекта Джоуля до рабочей температуры, например +450 °С. В присутствии горючего газа происходит реакция; теплота сгорания вызывает повышение температуры чувствительного элемента и увеличение его электрического сопротивления. Возникающий в результате разбаланс моста генерирует сигнал, пропорциональный содержанию горючего газа в газовой смеси.

Эти датчики не обладают высокой селективностью и дают отклик на большое число газов: СН4, бутан, Не, СО и т.д. в области концентраций 0 ÷ 5%.

Катарометры

Эти приборы были первыми из датчиков газового состава, основанных на использовании физических свойств газов. Первое их применение (для определения содержания водорода в водяном паре) восходит к 1880 г. Они используются в настоящее время для количественного определения водорода, диоксида углерода, кислорода и азота. Они также широко применяются в газовой хроматографии: 70 ÷ 80% хроматографов в качестве детекторов используют катарометры. Существует тенденция к замене этого метода более селективными (масс-спектрометры, ИК-спектроскопия, датчики на основе твердых электролитов и т. д.). Работа датчиков основана на том, что удельные теплопроводности газов существенно различаются друг от друга. С другой стороны, зависимость теплопроводности бинарных смесей от их состава часто имеет линейный характер. Таким образом, метод количественного определения состава заключается в сопоставлении теплопроводностей анализируемых смесей с соответствующими значениями для газа сравнения.

Датчик представляет собой трубку с термостатируемыми стенками, через которую пропускается анализируемый газ. Внутри трубки помещена металлическая нить (Pt, W и т.п.). Если к концам этой нити приложить постоянное напряжение, то ее температура будет зависеть от теплоты, выделяемой в результате эффекта Джоуля, и теплоты, рассеиваемой путем излучения, конвекции и теплопроводности. Экспериментальные условия подбираются таким образом, чтобы потери, связанные с теплопроводностью газа, были наиболее значительными. Таким образом, температура нити, а значит, и ее сопротивление зависят от состава газа. Этот метод называется методом нити накала.

В мост Уитстона включаются два одинаковых датчика М и N (рис.3.9).

Рис. 3.9. Принципиальная электрическая схема катарометра.

В начальный момент в рабочих объемах обоих датчиков циркулирует один и тот же газ (G), и мост находится в состоянии равновесия. Если в рабочий объем датчика N ввести смесь (G + Н), то сопротивление нити уменьшается, и это изменение можно измерить с помощью моста. Прибор первоначально настраивается с помощью газов сравнения.

Для того чтобы уменьшить влияние изменения расхода газа, некоторые приборы снабжены диффузионными детекторами, в которых нагревательный элемент размещается вне основной газовой коммуникации. Однако постоянная времени таких приборов велика. Наиболее часто принимается компромиссное решение между диффузионными датчиками и датчиками с прямым пропусканием газа.

Основные преимущества катарометров:

– сравнительно невысокая стоимость прибора;

– простота использования;

– достаточно высокая точность метода (0,5 - 2% в зависимости от модели датчика и анализируемых газов).

– Основными недостатками катарометров являются:

– низкая селективность (обычно можно количественно анализировать только бинарные смеси, составляющие которых известны);

– необходимость газа сравнения (воздуха для смесей с низкой теплопроводностью, гелия или водорода для систем с высокой теплопроводностью);

– возможность протекания химических реакций между газами, контактирующими с нитью накала;

– возможная коррозия нити;

– возможность существенных помех со стороны посторонних газов.

Парамагнитные датчики

Физические принципы

На газ, помещенный в поле с градиентом магнитной индукции В, действует сила, параллельная полю, направление и величина которой зависят от магнитной восприимчивости газа χ:

![]() (4)

(4)

где μ0 – магнитная проницаемость в вакууме;

dV – элементарный объем.

Большинство газов диамагнитны (величина χ отрицательна). В молекулах некоторых газов (O2, NO, NO2) имеется хотя бы один неспаренный электрон, и они парамагнитны (величина χ положительна). Кроме того, магнитные восприимчивости таких газов выше, чем у других газов. При помещении газовой смеси в магнитное поле оно оказывает воздействие практически только на парамагнитные газы.

Другой особенностью парамагнитных газов является изменение их магнитной восприимчивости с температурой; на этом эффекте основаны два типа промышленных датчиков, используемых исключительно для определения кислорода:

а) магнито-динамические приборы;

б) приборы на основе термомагнитной конвекции.

Модели

Магнитодинамические датчики. Промышленностью выпускаются различные модели, различающиеся способом измерения силы, создаваемой магнитным полем (основанные на измерении момента или расхода).

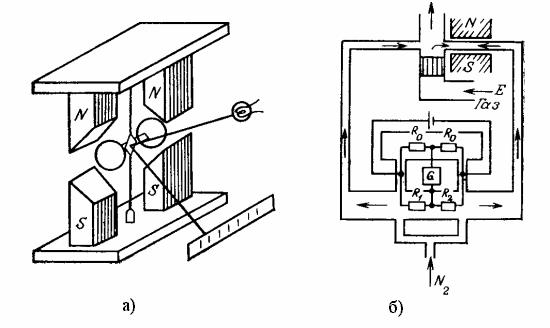

Рис. 3.10. Принципиальные схемы парамагнитных магнитодинамических датчиков.

а – магнитодинамический прибор; б – прибор на основе эффекта Квинка.

Первый тип приборов показан схематически на рис.3.10а. В стальной камере, через которую проходит анализируемый газ, полюсами треугольного сечения создается неоднородное магнитное поле. Гантель, состоящая из двух кварцевых оболочек диаметром 2 мм, заполненных азотом, подвешивается на кварцевой нити с зеркалом. Каждая сфера находится в зазоре магнита. Если газ содержит кислород, то он притягивается в направлении более сильного магнитного поля, что приводит к смещению сфер, поворачивающихся вокруг нити подвеса до тех пор, пока действующая сила не уравновесится крутящим моментом. Отраженный зеркалом луч света отмечает угловое положение вращающегося приспособления. Содержание кислорода непосредственно считывается с градуированной шкалы, на которую попадает световое пятно. Чувствительность прибора можно улучшить, используя метод компенсации: гантель возвращается в исходное положение с помощью электрического поля, создаваемого между двух электродов. Величина приложенной разности потенциалов прямо пропорциональна концентрации кислорода в газе. Прибор градуируется с помощью азота (ноль шкалы) и газа известного состава (обычно сухого воздуха).

Из-за изменения восприимчивости парамагнитных газов с температурой прибор поддерживается при +50 °С. Этот прибор функционирует в любых положениях и может быть изготовлен в портативном варианте. Кроме того, его достоинствами являются очень высокая стабильность нуля и шкалы концентраций, а также отсутствие нити накала.

Основные недостатки прибора – довольно большая постоянная

времени (10 с ÷ 1 мин) и низкая чувствительность

(концентрация должна превышать

10–4 об. %).

Можно также использовать эффект Квинка, состоящий в том, что кислород имеет тенденцию концентрироваться в магнитном поле, тогда как диамагнитные газы не испытывают какого-либо влияния со стороны поля. Прибор, основанный на этом эффекте, схематически показан на рис.3.10б. В рабочем объеме прибора циркулируют два симметричных потока азота, омывающих две нити, которые образуют сопротивления Ri и R2 моста Уитстона. При введении в Е газа, содержащего кислород, последний будет втягиваться в ту ветвь контура, где приложено магнитное поле (NS). Создающееся в результате «магнитное давление», пропорциональное содержанию кислорода в анализируемом газе, вызывает потерю заряда, приводящую к дисбалансу расходов инертного газа в двух ветвях и, следовательно, к разбалансу моста (G).

Основные достоинства прибора – небольшая постоянная времени (15 с) и отсутствие нити накала, контактирующей с анализируемым газом. Его основными недостатками являются сложность операций установки и поддержания нуля, зависимость показаний от положения прибора и потребность в инертном газе.

Приборы на основе термомагнитной конвекции. Приборы этого типа долгое время оставались единственными, выпускавшимися промышленностью. Они основаны на следующем принципе: при нагреве анализируемого газа, помещенного в магнитное поле, магнитная восприимчивость нагретого кислорода снижается, и он захватывается потоком холодного кислорода, который, в свою очередь, нагревается (происходит образование «магнитного ветра»).

В измерительных приборах анализируемый газ пропускается

снизу вверх через расположенное вертикально кольцо (рис.3.11).

Небольшая трубка, располагаемая точно по горизонтали,

соединяет два полукольца. Две платиновые нити накала, включенные в мост Уитстона, навиваются на трубку. По обе стороны одного из

этих сопротивлений помещаются полюсы постоянного магнита (NS). Мост

уравновешивается при пропускании через ячейку инертного газа. Если анализируемый

газ содержит кислород, то последний притягивается магнитным полем в центральной

трубке и нагревается, а его магнитная восприимчивость снижается, и он

замещается более холодным газом; устанавливается «магнитный ветер». Газовый

поток в разной степени охлаждает нити накала и выводит мост из равновесия.

Этот разбаланс моста зависит от концентрации

кислорода в газе.

Рис. 3.11. Принципиальная схема датчика на основе термомагнитной конвекции, вызванной магнитным ветром.

Основные достоинства прибора – сравнительно невысокая стоимость и отсутствие постоянного источника помех со стороны диамагнитных газов (в результате использования комбинации магнитного поля и нагревания газа).

Основные недостатки: кольцо необходимо устанавливать по уровню, чтобы исключить влияние термической конвекции в горизонтальной трубке (это исключает возможность портативных вариантов); присутствие в анализируемом газе составляющих, сильно отличающихся по коэффициенту теплопроводности от кислорода (H2, He, CO2), является дополнительным источником погрешностей; положение нуля зависит от уравновешенности моста, т.е. от стабильности сопротивлений и расхода газа.

Некоторые приборы снабжены системой измерения так называемого «магнитного давления». Анализируемый газ циркулирует в двух одинаковых трубках, помещаемых в зазор электромагнита, создающего модулируемое магнитное поле (рис.3.12).

Рис. 3.12. Принципиальная схема датчика на основе термомагнитной конвекции, вызванной магнитным ветром.

На участках R и Т эти две трубки нагреваются. В результате термомагнитного эффекта между трубками устанавливается разность давлений, модулируемая частотой поля, амплитуда которой, однако, зависит от содержания кислорода в анализируемой смеси. Эта модуляция измеряется с помощью мембраны М. Существенным достоинством приборов этого типа является значительно меньшая постоянная времени, чем у приборов конвекционного типа (порядка 10 с).

Важность анализа газового состава сегодня не вызывает сомнений, поскольку она напрямую связана с основными проблемами современной цивилизации: экономией энергии, сырья, контролем качества, оптимизацией промышленных процессов, охраной окружающей среды, совершенствованием медико-биологических методов и т.д.

Сегодня приборы с низкой селективностью, такие, как катарометры, уступают дорогу высокоселективным анализаторам, например, масс-спектрометрам, несмотря на то, что стоимость последних часто довольно высока. В дополнение к этому все более активизируется разработка простых в обращении и недорогих селективных датчиков, предназначенных для контроля работы котельных установок и автомобильных двигателей.

Учитывая состояние развития электрохимии твердых тел и прогресс, достигнутый в микроэлектронике, можно утверждать, что датчикам на основе твердых электролитов принадлежит будущее. Разработка новых твердых электролитов позволила разработать датчики для определения хлора, диоксида и триоксида серы. С другой стороны, растворение соответствующих ионов в твердых электролитах кажется многообещающим для исследования других газов и для существенного снижения рабочей температуры датчиков, в частности датчиков для определения кислорода.

Бурное развитие в последнее десятилетие микроэлектронной технологии позволило разработать полностью твердотельный кислородный датчик, в котором в качестве электролита используется слой стабилизированного оксида циркония толщиной ~5000 А. Благодаря технологии тонких пленок удалось добиться заметного снижения рабочей температуры датчиков (< +300 °С). Однако трудности получения бездефектных оксидных слоев пока тормозят промышленную разработку таких приборов.

Начавшиеся несколько раньше исследования датчиков типа

GASFET – газочувствительных полевых транзисторов –

продолжаются и сегодня; речь идет о транзисторе типа

металл-оксид-полупроводник, сетка которого (или затвор) выполняется в виде

мембраны, проявляющей селективность к анализируемым веществам (рис.3.13).

Эти новые датчики обладают рядом достоинств: возможна их

миниатюризация, кроме того, автоматизация их производства позволит улучшить воспроизводимость характеристик и снизить себестоимость.

Эти приборы обеспечили возможность анализировать водород и водородосодержащие

газы H2S и NH3.

Сетка транзистора для такого применения изготавливается из палладия.

Несомненно, совершенствование датчиков этого типа для анализа газов станет в

ближайшие годы объектом интенсивных исследований.

Рис. 3.13. Схема газочувствительного полевого транзистора (GASFET).

1 – термообработанный SiO2; 2 – алюминиевые соединения; 3 – источник; 4 – осажденный SiO2; 5 – полимер; 6 – мембрана; 7 – затвор; 8 – имплантированный канал p-типа; 9 – подложка.